A MECATRÔNICA NO CONTEXTO DA AUTOMAÇÃO

1. IntroduçãoA economia mundial foi marcada no século XVIII pela invenção da máquina a vapor; no fim do século XX, os propulsores da nova revolução do desenvolvimento foram - e continuam a sê-lo - a tecnologia (representada pela informática e pelo aperfeiçoamento dos transportes e das comunicações) e a globalização (lório, 2002).

Provavelmente os dias atuais entraram para a história como período da moderna 'Revolução Industrial', numa analogia com o período inicial da industrialização, no século XVIII, quando o homem passou a controlador os sistemas de potência. Na moderna Revolução Industrial, que veio após a Segunda Gerra Mundial, o homem conseguiu o controle sobre o sistema de informação.

Investimentos em tecnologia privilegiam a inovação como vantagem competitiva. As estratégias empresariais são definidas com base na identificação de oportunidades, e a competição é fundamental em vantagens desenvolvidas em centro de pesquisa, onde os custos do processos e a cadeia produtiva, têm papel de destaque. Dessa forma, os investimentos em P&D passam a fazer parte da nova agenda das empresas.

Toda empresa, como organismo vivo, segue um ciclo de nascimento, juventude, maturidade, declínio e, eventualmente, morte. Para buscar declínio a empresa precisa buscar permanentemente uma nova curva de ciclo, um salto de transformação que viabilize um novo ciclo de desenvolvimento, e um dos caminhos é a atualização tecnológica, a automação.

Estamos caminhando na era da informação - ou para sua transição -, em que os elementos decisivos da vantagem competitiva não estão mais na posse, na detenção, de bens físicos. Pelo contrário, assentam-se de modo crescente na capacidade de gerar, partilhar, integrar ou orquestrar conhecimento.

Nesse ambiente competitivo a compacidade de inovar tornou-se essencial. Não inovar é ficar para trás. Se for verdade que a inovação tem riscos, o imobilismo tem muito mais. Basta recordar exemplos conhecidos de empresa que pararam no tempo e que agora clamam por apoio para sustentar unidades industriais e postos de trabalho.

Inovar é fazer coisas diferentes ou de maneiras diferentes. É sair da rotina, é experimentar outras soluções ou mesmo formular outros problemas. É usar a criatividade para satisfazer necessidades não satisfeitas ou insuficientemente insatisfeitas.

Quando se fala em inovação logo se pensa em inovação tecnológica. E argumenta-se frequentemente que não conseguimos inovar porque não realizamos investimentos suficientes. Isso é verdade, mas só uma parte da verdade.Nem sempre as inovações exigem desenvolvimentos tecnológicos efetuados no interior das empresas. Estas tem de dispor de uma capacidade básica de engenharia para integrar tecnologias disponíveis no mercado e apresentar respostas criativas na aplicação da automação, por exemplo.

Se em um sistema biológico o homem conseguiu o controle sobre o músculo, em um sistema automatizado o controle obtido foi sobre o neurônio.Evidentemente as unidades fabris sempre contarão com a presença de profissionais com formação especialista, mas de modo muito mais acentuado será necessária a atuação de profissionais integradores, com formação multidisciplinar, moderna e altamente estimulante. Nos dias de hoje, a aplicação da automação com redes de comunicação é um processo irreversível para a modernização industrial.

1.1 O Termo Mecatrônica

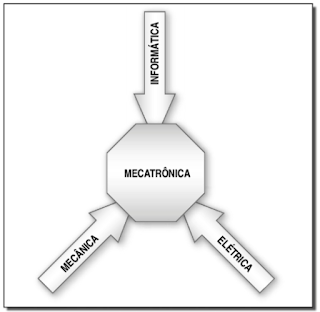

Foi utilizado pela primeira vez no Japão, no final da década de 70, com resultado da combinação bem-sucedida, de mecânica e eletrônica e processamento digital em produtos de bem de consumo.A mecatrônica pode ser entendida como a integração sinergética da engenharia mecânica com a eletrônica e o controle no computador no projeto e na manufatura de produtos e processos.

1.2 Sistema Biológico Versus Sistema Mecatrônico

Do aspecto funcional, os sistemas de automação industrial podem ser divididos de acordo com vários níveis de uma organização, os quais executam funções específicas no processo produtivo, e por conseguinte estão associados a diferentes elementos. Os níveis também apresentam diferentes requisitos tecnológicos.

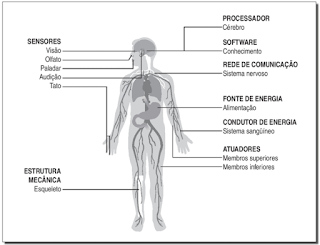

Os sistemas automatizados, dependendo da necessidade das aplicações, podem formar um sistema de controle completo e complexo. Na figura 01, para uma fácil interpretação dos diversos níveis de elemento, podemos comparar o sistema técnico com o sistema imunológico, ou seja o corpo humano (lório, 2000). A tabela 01 sintetiza essa interpretação.

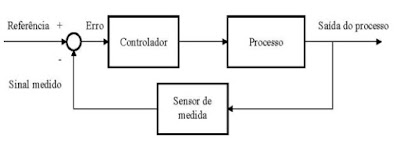

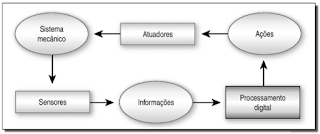

A figura 02, representa de forma genérica o sistema mecatrônico.Os sensores permitem obter do mundo físico informações que são processadas digitalmente, resultando em ações de controle. O sistema de controle age sobre o sistema físico por meio de atuadores o que acarreta o conceito de sistema realimentado (feedback). Essa estrutura pode representar sistemas com diversos níveis de complexidade.

O grande avanço na área da robótica somente foi possível com o surgimento do microprocessador, pois o controle de trajetória dos robôs articulados envolve cálculos complexos que devem ser realizados em tempo real.

b) Desenvolvimento do Produto

Investimentos em tecnologia privilegiam a inovação como vantagem competitiva. As estratégias empresariais são definidas com base na identificação de oportunidades, e a competição é fundamental em vantagens desenvolvidas em centro de pesquisa, onde os custos do processos e a cadeia produtiva, têm papel de destaque. Dessa forma, os investimentos em P&D passam a fazer parte da nova agenda das empresas.

Toda empresa, como organismo vivo, segue um ciclo de nascimento, juventude, maturidade, declínio e, eventualmente, morte. Para buscar declínio a empresa precisa buscar permanentemente uma nova curva de ciclo, um salto de transformação que viabilize um novo ciclo de desenvolvimento, e um dos caminhos é a atualização tecnológica, a automação.

Estamos caminhando na era da informação - ou para sua transição -, em que os elementos decisivos da vantagem competitiva não estão mais na posse, na detenção, de bens físicos. Pelo contrário, assentam-se de modo crescente na capacidade de gerar, partilhar, integrar ou orquestrar conhecimento.

Nesse ambiente competitivo a compacidade de inovar tornou-se essencial. Não inovar é ficar para trás. Se for verdade que a inovação tem riscos, o imobilismo tem muito mais. Basta recordar exemplos conhecidos de empresa que pararam no tempo e que agora clamam por apoio para sustentar unidades industriais e postos de trabalho.

Inovar é fazer coisas diferentes ou de maneiras diferentes. É sair da rotina, é experimentar outras soluções ou mesmo formular outros problemas. É usar a criatividade para satisfazer necessidades não satisfeitas ou insuficientemente insatisfeitas.

Quando se fala em inovação logo se pensa em inovação tecnológica. E argumenta-se frequentemente que não conseguimos inovar porque não realizamos investimentos suficientes. Isso é verdade, mas só uma parte da verdade.Nem sempre as inovações exigem desenvolvimentos tecnológicos efetuados no interior das empresas. Estas tem de dispor de uma capacidade básica de engenharia para integrar tecnologias disponíveis no mercado e apresentar respostas criativas na aplicação da automação, por exemplo.

Se em um sistema biológico o homem conseguiu o controle sobre o músculo, em um sistema automatizado o controle obtido foi sobre o neurônio.Evidentemente as unidades fabris sempre contarão com a presença de profissionais com formação especialista, mas de modo muito mais acentuado será necessária a atuação de profissionais integradores, com formação multidisciplinar, moderna e altamente estimulante. Nos dias de hoje, a aplicação da automação com redes de comunicação é um processo irreversível para a modernização industrial.

1.1 O Termo Mecatrônica

Foi utilizado pela primeira vez no Japão, no final da década de 70, com resultado da combinação bem-sucedida, de mecânica e eletrônica e processamento digital em produtos de bem de consumo.A mecatrônica pode ser entendida como a integração sinergética da engenharia mecânica com a eletrônica e o controle no computador no projeto e na manufatura de produtos e processos.

1.2 Sistema Biológico Versus Sistema Mecatrônico

Do aspecto funcional, os sistemas de automação industrial podem ser divididos de acordo com vários níveis de uma organização, os quais executam funções específicas no processo produtivo, e por conseguinte estão associados a diferentes elementos. Os níveis também apresentam diferentes requisitos tecnológicos.

Os sistemas automatizados, dependendo da necessidade das aplicações, podem formar um sistema de controle completo e complexo. Na figura 01, para uma fácil interpretação dos diversos níveis de elemento, podemos comparar o sistema técnico com o sistema imunológico, ou seja o corpo humano (lório, 2000). A tabela 01 sintetiza essa interpretação.

|

| Figura 01 - Sistema biológico versus sistema mecatrônico |

|

| Tabela 01 - Equivalência entre o sistema biológico e o sistema mecatrônico |

1.3 Mecatrônica: Definições básicas

A figura 02, representa de forma genérica o sistema mecatrônico.Os sensores permitem obter do mundo físico informações que são processadas digitalmente, resultando em ações de controle. O sistema de controle age sobre o sistema físico por meio de atuadores o que acarreta o conceito de sistema realimentado (feedback). Essa estrutura pode representar sistemas com diversos níveis de complexidade.

O grande avanço na área da robótica somente foi possível com o surgimento do microprocessador, pois o controle de trajetória dos robôs articulados envolve cálculos complexos que devem ser realizados em tempo real.

|

| Figura 02 - Sistema mecatrônico |

Segundo Ashley (1997), mecatrônica é a integração de conhecimentos nas áreas de mecânica, elétrica e computação. (Figura 03).

|

| Figura 03 - Definição de mecatrônica segundo Ashley |

1.4 Conceitos básicos de Mecatrônica

A mecatrônica envolve conceitos básicos concorrente das áreas de mecânica, eletrotécnica, ciência da computação, e controle, devendo extrair o que há de mais adequado em cada uma das áreas, de tal maneira que os resultado seja mais do que simples somas de especialidades, seja uma sinergia entre elas.

O conceito de mecatrônica representa a combinação adequada de materiais (resistência dos materiais, comportamento térmico e etc.), mecanismos (cinemática, dinâmica), sensores, atuadores, eletrônica e processamento digital (controle, processamento sinais, simulação, projeto assistido por computador), possibilitando o seguinte:

a) Desenvolvimento do Projeto

- Simplificação do projeto mecânico;

- Redução de tempo e custo de desenvolvimento;

- Flexibilidade de introduzir modificações ou novas capacidades;

- Flexibilidade para receber futuras modificações ou novas funcionalidades.

- Flexibilidade de operação (programabilidade);

- Inteligência (capacidade para sensoriamento e processamento das informações, permitindo adaptação a diferentes condições de operação);

- Automonitoramento e prevenção ativa de acidentes;

- Autodiagnóstico em caso de falhas;

- Redução do custo de manutenção e consumo de energia;

- Elevado grau de precisão e confiabilidade.

Podemos citar alguns exemplos de como esses resultados são possíveis na área da automação industrial. Sistemas como máquinas de comandos numérico e máquina de manufatura em geral eram compostos por mecanismos para sincronização de movimentos, normalmente acionados por um só atuador (quase sempre um motor elétrico). A complexidade dos mecanismos exigia precisão elevada, para diminuir folgas, e dispositivos de lubrificação para reduzir atritos. Essas máquinas sofreram significativo desenvolvimento com a introdução do controle numérico computadorizado (CNC), por meio do qual se obtêm peças com formas tridimensionais complexas. Os controladores lógicos programáveis (CLP), possibilitaram grandes modificações na industria com a automação de processos, melhorando desempenho e a qualidade do produto.

1.5 Conclusão

O ponto importante do conceito e da filosofia da mecatrônica é a combinação concorrente da mecânica, da eletrônica e da computação, com vistas a obter, no produto, características como flexibilidade e inteligência e, no projeto, sistemas mecânicos mais simples, com custos reduzidos e facilidade para introduzir modificações.

O grande desafio imposto pela mecatrônica é a necessidade de atualização constante e de projetos que visem a integração de conhecimento de diversas áreas. Os meios de comunicação tem acompanhado esta evolução; a internet possibilita consultas rápidas a fornecedores e fabricantes de componentes, máquinas e sistema. A integração, uma vez que constitui uma característica dos projetos de mecatrônica, exige do profissional não apenas conhecimento técnico abrangente, mas também habilidades para trabalhar em equipe, já que seria muito difícil um único profissional ter domínio total sobre todas as áreas envolvidas.

O rápido desenvolvido científico e tecnológico que estamos presenciando inviabiliza a formação de profissionais com profundo domínio de todas as especialidades que compõe a mecatrônica, exigindo que a edução ocorra de forma continuada mesmo após a conclusão do curso.

Referências

João Maurício Rosário

Princípios de Mecatrônica / João Maurício Rosário.

São Paulo: Prentice Hall, 2005

Pearson Education do Brasil

Princípios de Mecatrônica / João Maurício Rosário.

São Paulo: Prentice Hall, 2005

Pearson Education do Brasil